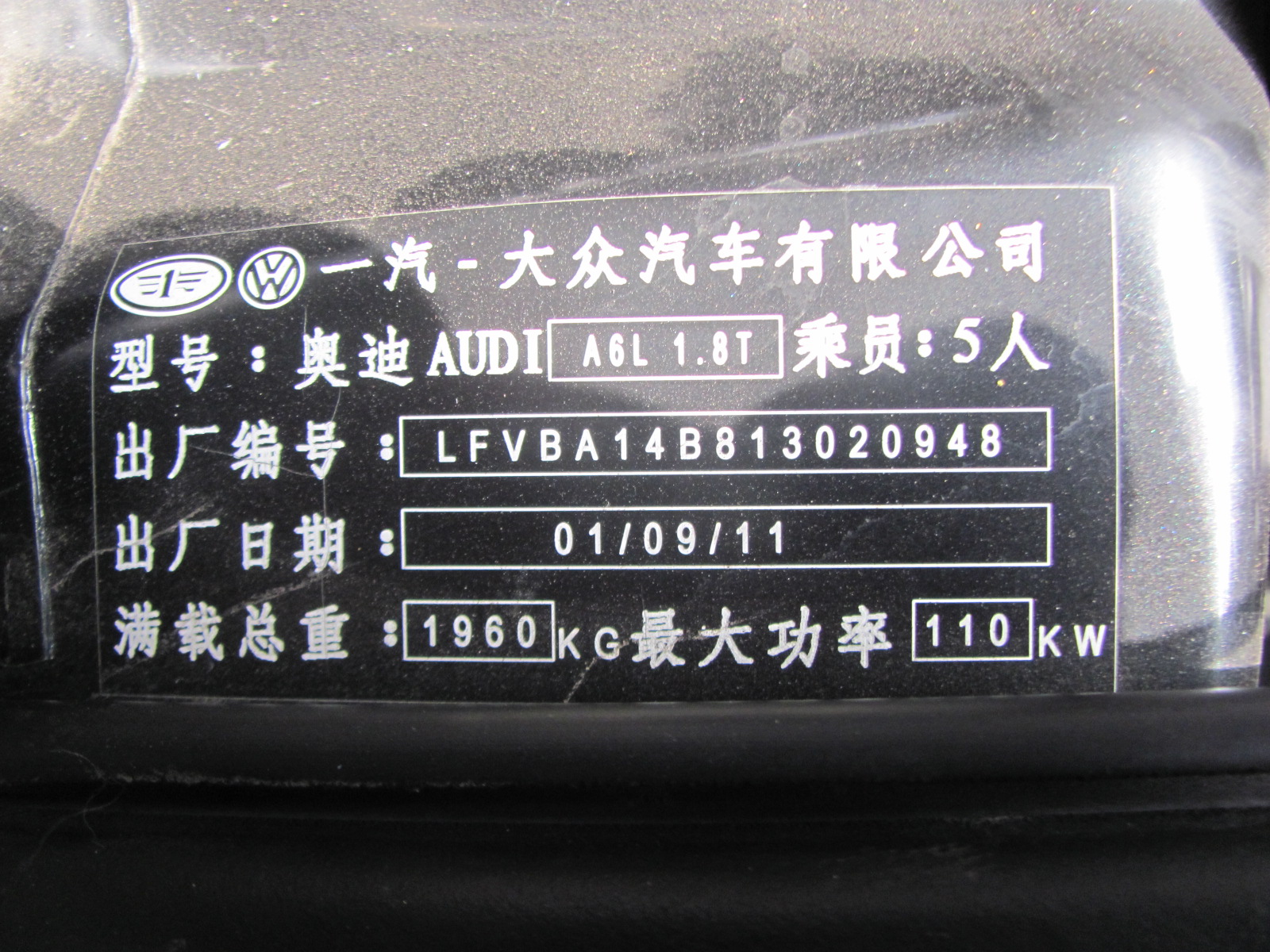

A6 2001年 1.8T 6速 汽油

s:21210:"

一汽奥迪 A6 2001年 1.8T 6速 汽油

车辆信息:

产品组成:

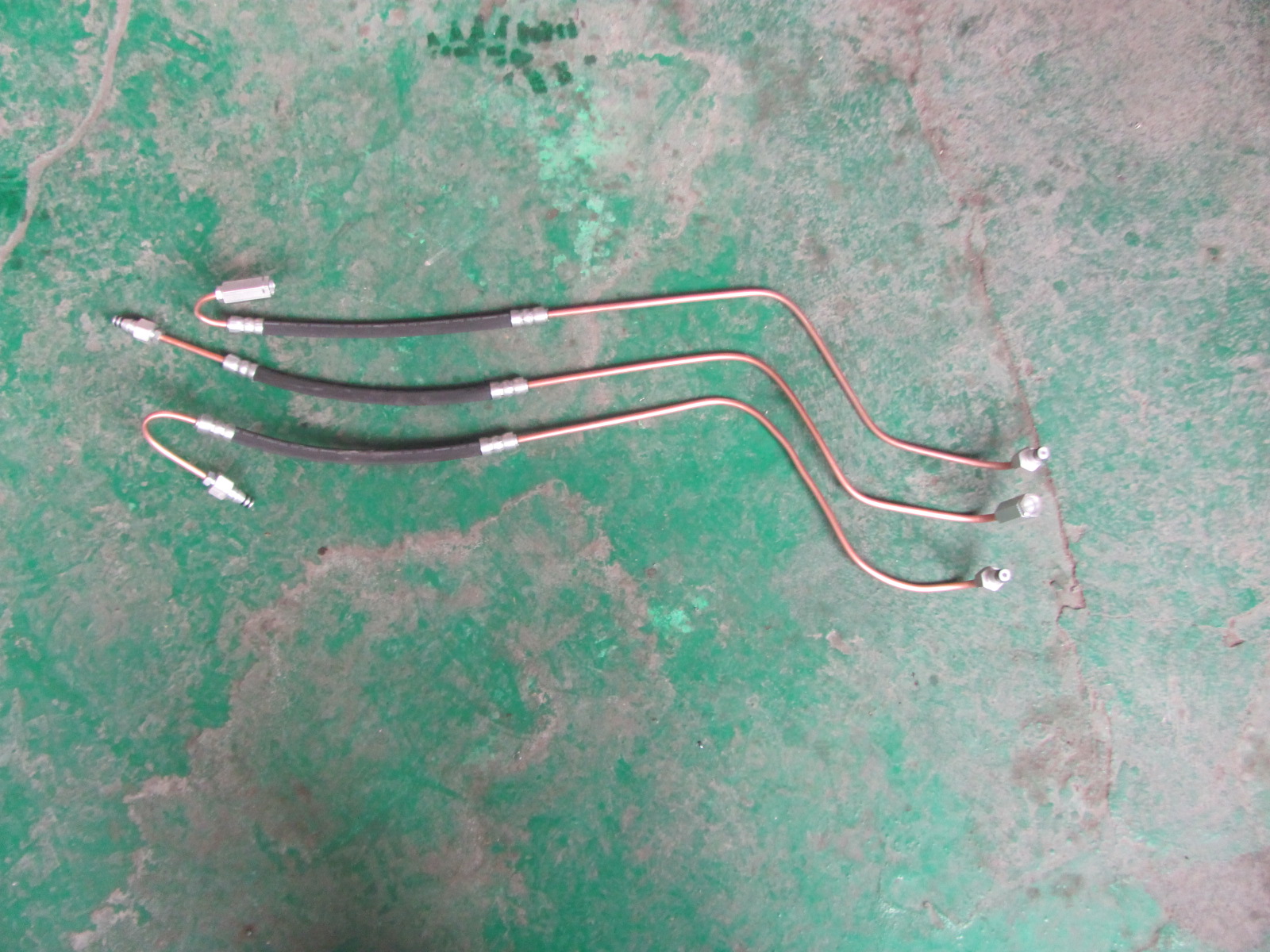

执行机构 控制模块 显示模块 选换挡传感器 高低压油管 油壶 转换阀 安装组件

说明书

线束安装:

接线说明:

CAN-H 仪表线束橙黑线

CAN-L 仪表线束橙灰线

离合器开关 红绿线

钥匙ON 白色线

传感器安装:(变速箱尾部)

机构安装位置:

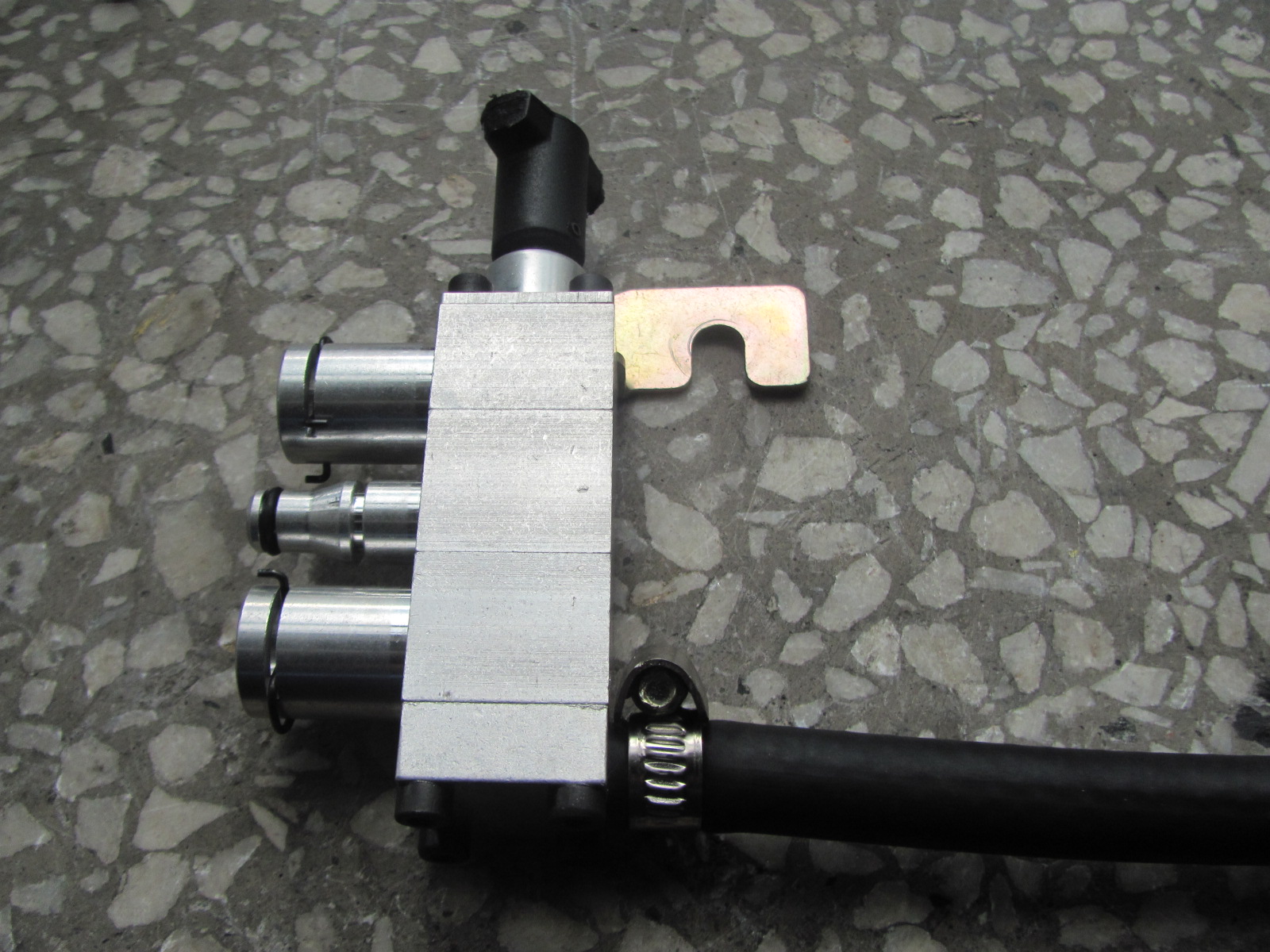

转换阀 油壶安装在ABS泵固定支架上, 如图为油管转换阀。

系统排空:

操作说明:

(1)打开分泵放气螺栓,套上排油软管。

(2)排油软管另一端放在刹车油桶里。

(3)注射器抽满四号刹车油。

特别提醒:不要将刹车油溅到别处,保持工位清洁。

(4)向油杯倒入刹车油,加到三分之二处即可。

(5)盖紧专用排气油杯盖。

(6)用注射器向油杯加注刹车油1~3次,至回油软管中无气泡。

(7)关闭放气螺栓,撤下软管、注射器和排气油杯盖。

(8)检查油杯油位,使油位在三分之二处,盖紧油杯盖。

特别提醒:

(1)加注刹车油时要有一定压力。

(2)排气完成后启动发动机,踩刹车能够自如进退档即排气成功,否则重复排气。

****************************************************************************************

******ACS安装完成,恢复拆下的原车部件,进行自动离合器学习****************************

*****************************************************************************************

解码器使用说明

第1步——解码器连接(用时1分钟)

操作说明:将显示单元的插头和线束断开,将解码器的两个插头分别和两端插头对插。

特别提醒:一只手按下小插头上面的锁,另一只手握住另一端插头反向用力拔开。

第2步——解码器界面数据的核对(用时5分钟)

1,离合器位置:正常值为35--210之间,上下有2个值左右的偏差。即结合最大为35,分离最大为210。

特别提醒:分离值正常是爬行值加50-60,比如爬行值是135,分离值是195左右。如数值结合是30-32之间可能为传感器损坏或机构损坏。如数值是27-28为故障报警状态。如数值是22-24位电机插头的正负接反了。如分离最大值是210-220之间为自动离合器系统有气,需要重新排气。

2,分离速度:离合器正常分离时间即离合器位置从35至210的时间,应为200-280毫秒。结合时间即离合器位置从分离位置至35的时间,应为950-1300毫秒。

3,节气门位置:即电脑采集的驾驶者脚踏油门的行程位置。正常值是0-255

4,电子节气门:即原车节气门踏板或节气门传感器的位置数值。数值是原车输出的,数值不确定,12-55之间都有可能。

5,档位数据:即选档传感器的数值,中间值为120-130为最佳,档杆往左搬为大值,最大不能超过230,档杆往右搬为小值,最小不能小于15。选档为左大右小。

6,换挡力数据:即换挡传感器的数值,中间值为120-130最佳,档杆往前推为大值,最大不能超过230,档杆往后拉为小值,最小不能小于15。换挡力为前大后小。

7,发动机转速:即当前发动机的实时转速,和仪表车速应一致。

8,怠速开关:是由节气门位置提供的,默认阈值为3,即节气门开度超过6即打开(ON),小于6即关闭(OFF)。算法为3*2=6,是2倍的关系。

9,同步转速:离合器全结合后,发动机的转速和车速比例是否正确。正确值就是发动机转速和同步转速数值是一样的。

10,制动灯开关:即刹车灯开关,踩下刹车时为ON,不踩时为OFF。

11,车速:即车子的实际车速,和仪表车速应一致。

12,档位:即显示当前档杆的实际位置,若不正确需重新学习。

13,换挡力:

14,学习码:学习过程中是18,学习完成后99。

15,档口类型:即变速箱选档的类型。

16,爬行值:正常值范围是110-150,小于110可能是离合器磨损过大,大于150可能是离合器系统有汽,需要排气。

第3步——解码器数据学习与调整(用时5分钟)

车辆安装学习后如出现行进中进挡、出挡卡滞换挡不畅的现象,需重新学习、调整换挡力数据和调整分离值补偿值。

首先,如果所有档位都出现入档苦难,在使用手动排气后仍无法解决的,确认离合器系统内没有空气的情况下,在学习值查阅选项下可以适当的加大分离补偿值,加大范围是1--19个数值(即加大离合器分离最大值)。一般一次加大5--10个数值后进行下测试,如加到最大值19后仍然不好入档需检查原车离合器是否存在问题。

然后,进行一次离合器的学习操作,如果好了就无需调整,如不好需进行手动调整设置。

调整方法:

比如1、3、5挡出档卡滞,首先挂空挡起动发动机,拉起手刹车,踩住刹车,打开解码器。将档杆前推后拉,看看档杆的自由间隙是否过大,正常前后值的范围5-6个数,如过大建议维修,将档杆置于中间位置并记录数值,此值也是空挡值。然后排入1挡,松开脚刹车使车辆进入爬行状态,进行爬行力大小的测试,看下车子是否有往前使劲走的感觉,如稍稍使劲有即为正常,如非常大或没有则需调整爬行值。如力量非常大需将爬行值往大数更改(如原来是135,调整后到136或137),如不走则将爬行值往小数值更改(如原来是135,调整后到134或133),一般一次调整1-2个值左右并试验下,直到爬行正常为止。

重新踩住刹车排入1挡,然后松开脚刹车这时离合器位置应为爬行值左右,同时记录解码器换挡力数据项的数值(即A值),并将档杆往后拉(出档方向),同时观察解码器的离合器位置数值的变化,当离合器位置变化成分离值时保持档杆不动并记录下换挡力的数值(即B值)。

如2、4、6挡出档卡滞,踩住刹车排入2挡,然后松开脚刹车这时离合器位置应为爬行值左右,同时记录解码器换挡力数据项的数值(即A值),并将档杆往前推(出档方向),同时观察解码器的离合器位置数值的变化,当离合器位置变化成分离值时保持档杆不动并记录下换挡力的数值(即B值)。

全部完成后按解码器TAB选择解码器学习值查询项,点击确认键,如只是单一档位卡滞只需调整某档位的值,如全部卡滞最好重新学习,学习时适当减少档杆学习的力量。

如1档出档卡滞先需先进入解码器学习值查询项,看下1档学习值是多少,如1档显示的学习值是180,而先前的数据项值A为195,B为175,可将1档换挡力的值改为180-195之间的任意值,数值越大出挡力度越轻,建议在原学习值基础上每次加5个数值左右,并确认数据写入,然后关闭点火开关,10秒后重新打开点火开关并试车。

如2档出档卡滞先需先进入解码器学习值查询项,看下2档学习值是多少,如2档显示的学习值是80,而先前的数据项值A为65,B为85,可将2档换挡力的值改为65-80之间的任意值,数值越小出挡力度越轻,建议在原学习值基础上每次减5个数值左右,并确认数据写入,然后关闭点火开关,10秒后重新打开点火开关并试车。

第4步——学习完成测试(用时5分钟)

静态试车方法:

1挡静态测试(适用于前部档位如1,3,5)

(1)首先挂空挡起动发动机,拉起手刹车,踩住刹车,打开解码器。然后排入1挡,松开脚刹车使车辆进入爬行状态。

(2)用手轻轻的往后拉档杆(大约1.5-2公斤),同时观察解码器离合器位置是否从爬行值分离到分离值,正常手感应为不用很大的力拉动档杆,离合器就因该分离(此时档杆并没有完全拉到空挡位置),分离后松开档杆档杆又回到原来位置,离合器位置同时恢复到爬行值即为正常,如离合器位置没有恢复到爬行值还在分离位置,说明换挡力学习值过大(即档杆拉力过小),需要重新学习加大换挡拉力或更改1挡换挡力数值(即数值减小)。手拉动档杆像拉动弹簧的感觉,往后拉有弹性,松手档杆又回弹到原位为最佳。

2挡静态测试(适用于后部档位如2,4,R)

(1)首先挂空挡起动发动机,拉起手刹车,踩住刹车,打开解码器。然后排入2挡,松开脚刹车使车辆进入爬行状态。

(2)用手轻轻的往前拉档杆(大约1.5-2公斤),同时观察解码器离合器位置是否从爬行值分离到分离值,正常手感应为不用很大的力拉动档杆,离合器就因该分离(此时档杆并没有完全拉到空挡位置),分离后松开档杆档杆又回到原来位置,离合器位置同时恢复到爬行值即为正常,如离合器位置没有恢复到爬行值还在分离位置,说明换挡力学习值过小(即档杆拉力过小),需要重新学习加大换挡拉力或更改2挡换挡力数值(即数值加大)。手拉动档杆像拉动弹簧的感觉,往后拉有弹性,松手档杆又回弹到原位为最佳。

动态试车方法:

动态测试,即在道路上正常行驶,感觉下换挡手感是否卡滞。

第八项 学习完成后测试问题汇总

一、起步时,不加油,车不走。

解决方法:增大爬行力。

二、起步时,不加油,车辆走但有顿挫感。

解决方法:减小爬行力。

三、进档后,加油发动机空转车不走。

解决方法:加大相应档位的换挡力。

四、进档后,加油到两千转以上车才走。

解决方法:加大相应档位的换挡力。

五、进档后,加油车辆有顿挫感。

解决方法:减小爬行力。

六、进档挡手。

解决方法:增加分离补偿值。

七、退档挡手。

解决方法:减小相应档位的换挡力。

八、档位显示不对。

解决方法:重新进行学习,给退档力时,尽量将档杆保持在档口中间位置。

九、在爬行值合适时,起步车辆有抖动感。

解决方法:检查原车离合器三件套。

十、无法进档。

解决方法:检查油杯是否有油,油路是否漏油。

十一、无法退档。

解决方法:检查油杯是否有油,油路是否漏油。

注1:修改爬行值后,若数值小于爬行值允许范围上下10以内时,需从新将当前正确爬行值写入学习数据中。

注2:所有数据在调整时,要遵循“多次少调”的原则,每次只调整1~2个单位数据。

****************************************************************************************

************************************自动离合器系统学习完成****************************

*****************************************************************************************

";